蒸汽锅炉余热发电运行实际案例分析

网址:www.chinazhongchuang.cn 更新时间:2017-01-12 10:12 浏览次数::188次

摘要:现有2×5000t/d熟料生产线,配套2×9MW两炉一机蒸汽锅炉余热发电系统,通过加强现场管理、优化工艺操作,实施技改技措,从大系统平衡角度将窑系统与余热发电系统结合起来,保证系统稳定运行,最大限度挖掘潜能,在熟料标准煤耗逐年下降前提下,蒸汽锅炉余热发电量不断提升,收到了明显管理成效。

我公司现有2 ×5000t/d熟料生产线,配套2 ×9MW两炉一机余热发电系统,生产线投产以来,通过加强现场管理、优化工艺操作,实施技改技措,从大系统平衡角度将窑系统与余热发电系统结合起来,保证系统稳定运行,最大限度挖掘潜能,在熟料标准煤耗逐年下降前提下,余热发电量不断提升,收到了明显管理成效。本文对我公司在发电运行管理上一些好的做法和有益尝试进行总结,以促进行业间技术交流。

1 合理控制省煤器出口温度,提高蒸汽量与温度

1.1 省煤器出口温度锅炉水焓值的关系

1.2 提高省煤出口温度的必要性

在发电锅炉系统运行中,我们把省煤器出口温度偏高控制,控制在185℃左右,不超过188℃。理论上(见上图)省煤器焓值利用率会下降,但实际证明,这样不仅不会影响锅炉安全运行,而且提高蒸发器与过热器焓值的利用,较好的提高了锅炉蒸发量与蒸汽温度。

实际运行过程中,锅炉给水泵出口压力正常运行时一般在2—2.3Mpa之间,为保证锅炉安全运行,必须保证补给水省煤器出口温度低于其相应压力下的饱和温度,以防止汽塞。在2Mpa时水的饱和温度为212.42℃。余热发电窑头锅炉省煤器属于非沸腾式的省煤器,其出口温度有上限控制(即要低于饱和温度20度即212.4220-20=192.42℃),没有下限规定。因此当省 煤器温度不超过192℃时,锅炉运行是完全安全的。

1.3 提高省煤器出口温度的实际效果

控高省煤器出口温度有利于汽包补给水焓值利用率的提高,较好的提升了汽包与蒸发器中饱和蒸汽的产生,在同等工况下产生更多的过热蒸汽,从而使得单位时间内更多的蒸汽进入汽轮机做工。

根据我公司实际运行指标统计分析得出结论:在锅炉废气入口风温、风量和出、入口负压相同的情况下,省煤器出口温度在175℃-185℃时,每增加1℃,AQC锅炉蒸发量增加0.01t/h左右,PH锅炉蒸发量增加0.02t/h左右。按汽轮机耗气量为0.005t/kwh,省煤器出口温度控制在182℃时比170℃时,每小时可多发120kwh,日发电量可增加2880kwh。

2 调节模式的选择与主蒸汽压力的控制

2.1 控制模式的选择与依据

我公司控制方式为阀位闭环控制模式,目的是避开因锅炉负荷大浮度波动时高调门的PID调节过程与动作制后,主汽压短时间内的过高或过低影响大系统的效能发挥与锅炉补水的平衡难度,制约最大限度的利用好余热做功。

2.2 采用阀位闭环控制模式的实效

采用阀位闭环控制的控制模式,也就是通常说的人工调节发电机输出功率。通过实际测算,本控制方法在窑运行不稳定或锅炉出力不足时,能减少发电机波动,在同等外部工况下,日增加发电量约2000度;在外部工况同等运行条件下,通过班组与班组间发电量比较,可以分析出各当班操作员履职情况,当大窑出现突然止料或减产引起的锅炉水位失真及负荷大幅度波动时,通过手动调节机组入口高调门开度,解决了因电控系统中PID调节相对滞后造成的机组系统运行不受控,杜绝了锅炉超压或干烧故障的发生,最大限度确保了机组的安全经济运行。

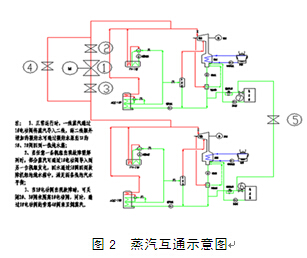

3 蒸汽管道互通应用

为减少机组非正常停机次数和时间,提高发电运行效率,我公司在两套机组主蒸汽管道之间增设一根“并联管道”, 利用蒸汽管道的互通,不仅对两机组运行时的发电量进行平衡,而且当某机组出现短暂因窑故障需要解列时,可利用蒸汽互通来维持机组低负荷运行避免机组解列。所以蒸汽管道的并联互通,为一、二期机组的高效、稳定运行提供了保障。

3.1 蒸汽锅炉管道互通简介及前提条件

蒸汽锅炉管道互通主要应用于相邻的两台机组,通过蒸汽互通可以有效平衡两台机组运行负荷,提高蒸汽利用率和减少机组因窑短时间故障而造成解列停机。蒸汽管道互通技改应具备以下条件:一是蒸汽管道距离较近,建议100米范围内;二是实施蒸汽互通时,必须一并考虑到纯水互通,满足系统汽水平衡;三是根据两台机组运行实际情况,决定是否有必要互通,蒸汽互通有一定风险。

3.2 蒸汽管道互通方式及施工注意事项

设计:实施互通技改要有设计部门进行专业设计,主要是考虑到管道支架、疏水、自然补偿等因素;

尺寸:根据蒸汽互通量的大小,互通管道管径选择应适当,我公司管道直径80-100mm,用三通做接口,不能在蒸汽管道上直接开孔焊接;

阀门:不安装蒸汽互通旁路阀,在互通管道上安装两个手动截止阀或安装一个电动调节阀和前后手动截止阀;

检测:在互通管道两端增加压力表,便于现场查看运行压差,管道中部安装温度计;

3.3 蒸汽锅炉管道互通优缺点

优点:机组正常运行中可以合理平衡两台机组发电量;当某台机组因窑故障临停降负荷时,可以利用另一台机组蒸汽互通来维持该机组低负荷运行,避免机组解列;当某台机组因辅机设备故障须强制性降负荷时,可利用蒸汽互通将蒸汽导入到另一台机组,提高蒸汽利用率减少甩炉。例如:当一线机组冷却风扇故障须降负荷时,可将蒸汽导入到另一台机组,故障辅机的机组可以不必甩炉或小幅度甩炉;当两台机组都计划停机检修结束,机组开机时间间隔不长时,可利用先开机组的蒸汽来对后开机机组进行暖管(不可用来暖机和冲转),减少后开机机组暖管时间。

缺点:蒸汽互通后,单台机组系统水消耗量无法准确计算;蒸汽互通后,若压差控制不当易产生水击,冲向压力低一侧机组(互通管道越长越容易发生);蒸汽互通运行后,若某台机组突发跳停故障,大量高压蒸汽将通过互通管道冲入到另一台机组,引起机组超负荷。

3.4 蒸汽管道互通运行注意事项

(1)互通管道投入前中控与现场及中控两操作员之间必须保持好联系,然后充分暖管,将管道内积水全部排出,暖管结束后开启互通阀初期应缓慢,同时中控操作员应严密观察汽轮机各参数,如主汽压力、负荷、振动、轴向位移及推力瓦温度等;

(2)蒸汽管道互通运行时,必须始终保持两台机组主蒸汽之间存在压差,建议压差控制在0.02-0.03之间或更高。当机组因窑工况发生变化,主蒸汽压力降低或升高时,操作员要及时作出调整,不允许出现两端主蒸汽压力持平现象;

(3)为平衡两台机组发电机负荷为目的而投入蒸汽互通管道的,建议互通阀适当开小,若开度过大,当某台机组发生跳停故障时大量蒸汽会涌入到另一台机组,有可能会发生机组过负荷跳停;

(4)当某台机组锅炉发生满水造成蒸汽带水或主蒸汽参数不合格时严禁投入蒸汽互通管道,已经投入的必须及时关闭互通阀;

(5)蒸汽互通投入运行后,还应关注机组汽水平衡情况,若机组供汽量过大,可能会造成凝汽器补水困难和凝汽器满水故障;

(6)当蒸汽互通投入运行后,若某台机组因窑临停须解列时,可以利用蒸汽互通来短时间维持机组的低负荷运行,不可长时间维持机组低负荷运行,防止窑恢复正常运行后,带锅炉时不合格蒸汽冲入汽轮机,造成设备损坏;

(7)蒸汽互通投入运行后,为了能够准确计算出两台机组纯水消耗量,建议定期关闭蒸汽互通阀,然后单独计算机组纯水消耗量;

(8)互通管道退出不用时,必须将互通阀关死,否则管道内积水将会冲击到压力低一侧机组,发生水击。

4 操作与现场管理

(1)发电操作员积极与窑、磨操作员协调沟通,坚持“四操一体化”操作思路

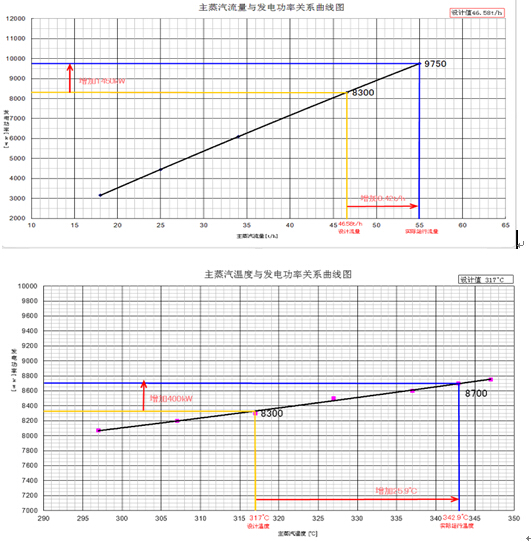

窑系统正常运行时,窑尾锅炉较为稳定,而窑头锅炉由于设置有篦冷机系统操作,可协调性较大。窑系统操作中,篦冷机厚料层控制,提高一段篦速、增大一段冷却风量,减少二段或三段风量,不仅有助于提高出窑熟料急剧冷却效果,且进入AQC锅炉的风温也得到提高,从而提高热风的利用率。

AQC锅炉温度过低时,采取小开度开旁路挡板提高锅炉废气入口风温,达到提高锅炉蒸发量的目的。例如:篦冷机平稳操作前提下,AQC锅炉入口风温小于330℃时,开5%旁路可提高入口风温10℃左右,蒸汽量提高1t/h。 维持较高的汽轮机入口蒸汽温度有利于保证机组运行效率 ,当汽轮机入口温度330℃时比320℃,每千克蒸汽的热焓增加20.82KJ ,按100t/h的蒸汽量计算,每小时可多发200kwh左右。我公司主要从窑头锅炉入手来维持较高的主蒸汽温度。

(2)重视AQC锅炉运行管理,提高主蒸汽流量、温度,从而提高发电量

从余热发电两台锅炉运行统计看,AQC锅炉能否正常出力或超负荷运行,对发电系统出力至关重要。为此要加强窑头冷却机工艺和发电的联动操作,提高入口废气温度到合理区间,并保持其稳定,尤其是要避免温度低而甩炉的现象出现;

(3)优化工艺操作,减少机组暖管、暖机时间

我公司发电机组暖机操作采用结合电厂“滑参数启动”的操作方式,大大缩短了系统的升温、升压过程。通过实践证明,此项优化操作,既节约了机组的启动时间也为设备的安全运行创造了良好的条件。机组启动时间的缩短,直接提高了机组的运转率和发电量。

(4)治理系统漏风,提高锅炉辅机设备运行效果,提升锅炉换热效率

我公司采取了内漏和外漏同步整治措施,内漏方面主要做好了,锅炉挡板漏风,治理,对所有锅炉挡板进行三对应检查,防止挡板开、关不到位;外漏方面主要做风管、法兰、锅炉本体以及人孔门密封处理。今年利用系统检修机会,对PH锅炉旁路漏风进行整治,治理后PH锅炉运行效率明显上升,锅炉蒸发量由检修前的16.8t/h上升到21.7t/h左右,锅炉入口温度也较检修前304.9℃上升了4.9℃;

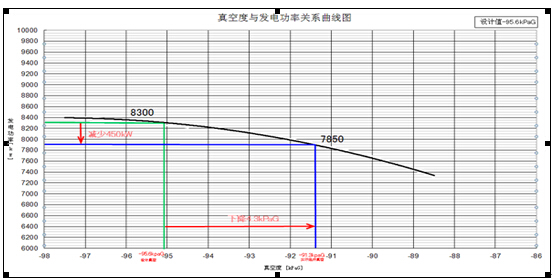

(5)加强真空管理,提高发电量

注重冷却水系统的水质管理,通过严格控制各项水质指标,避免系统管道结垢,确保凝汽器的换热效率;增设凝汽器胶球清洗装置,确保凝汽器端差维持在5-8℃最佳范畴内,提高凝汽器真空度;加强对凝汽器及管道漏点的检查,确保凝汽器及管道密闭可靠;

(6)规范发电日常检修管理,利用每次检修机会全面对真空系统进行漏点排查

对于直接影响到汽轮机做功效率的关键设备—凝汽器,除了关注冷却水结垢影响外,还要注重对凝汽器的密闭性进行重点检查。对于凝汽器密闭性的检查主要通过机组检修时,对凝汽器进行满水试验来检验凝汽器系统是否有泄漏,并且对每次检验结果进行记录。如果在检验过程中发现系统有漏点,必须立即给予治理,确保凝汽器密闭可靠;

(7)加强水质管理,保证锅炉安全运行

加强化水、凝结水、炉水指标的控制和管理,确保在线检测仪表能正常检测,做到定期取样、化验比对,防止锅炉水质不达标而引起的化学腐蚀,导致锅炉受热面爆管。主要做法是:制定具有实际操作性的水质指标控制标准和药品管理办法,明确各级管理人员的工作职责和水质控制目标;工艺技术人员定期对手测水质仪表进行校验,确保水质仪表工作稳定;电气专业人员定期对在线检测仪表进行维护和校验,并对现场巡检人员是否对仪表参数随意设定或随意操作进行检查,杜绝仪表操作随意性;工艺管理人员定期或不定期对现场人员巡检质量进行检查,主要包括对现场锅炉连排量、试样水温控制以及加药泵运行等情况进行检查,确保水质系统运行控制稳定;按照水质管控流程,每日对系统各项水质指标进行监控,对异常情况及时进行调节和处理,确保系统水质指标稳定受控。

上一篇:蒸汽锅炉热水锅炉的主要性能指标

下一篇:2015-2020年我国全自动燃气蒸汽锅炉发展前景分析