低温余热锅炉-新型干法水泥窑方式介绍

网址:www.chinazhongchuang.cn 更新时间:2017-01-05 17:00 浏览次数::98次

常用的余热发电热力系统

常用的有单压、闪蒸、双压余热发电三种方式;

单压系统指窑头余热锅炉和窑尾余热锅炉产生相近参数的主蒸汽,混合后进入汽轮机;窑头余热锅炉生产的热水供窑头余热锅炉蒸汽段和窑尾余热锅炉;

闪蒸系统指锅炉产生一定压力的主蒸汽和热水,主蒸汽进入汽轮机高压进汽口,热水经过闪蒸,生产低压的饱和蒸汽,补入补汽式汽轮机的低压进汽口。

双压系统指余热锅炉生产较高压力和较低压力的蒸汽,分别进入汽轮机的高、低压进汽口。

余热发电热力系统的比较

选择的依据:水泥窑自身特点决定的烟气量和烟气温度,以及烟气用于物料烘干温度的高低。

锅炉吸热量的高低,取决于锅炉排烟温度的高低、锅炉散热量、锅炉漏风量。

吸热量:双压系统高于闪蒸系统,闪蒸系统高于单压系统。

发电量:双压系统高于闪蒸系统,闪蒸系统高于单压系统。

单压发电系统

可靠,投资成本低,但有明显的适用范围。

总供水量=AQC产汽量+SP产汽量+锅炉的排污量。

在通常情况下,受限的总供水量不能使AQC的排烟温度降到100℃以下,则不能最大限度的利用余热。

闪蒸、双压系统是更好的选择。闪蒸较适合于余热锅炉与汽机房距离较远的场合。

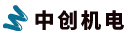

SP(卧式)锅炉结构特点

采用辅助循环结构,特殊的水循环结构设计保证了锅炉的安全运行;

过热器、蒸发器采用蛇形光管受热面,整体模块出厂,每个模块有各自独立的包装运输框架,现场安装时利用锅炉厂提供的专用翻转架安装就位;

受热面管与集箱采用特殊的连接结构,减轻了机械振动的冲击。采用较低烟速,减轻磨损,降低烟气侧阻力,减少锅炉自身的动力消耗;

采用机械振打清灰方式,卧式结构清灰更方便,连续清灰模式对系统运行影响小,与其它清灰方式相比更加节能;

布置密封式刮板出灰机,大大降低锅炉尾部灰浓度。

窑尾卧式与立式的比较

卧式清灰效果较好。换热管垂直布置,不存在累积搭桥现象,且采用吊挂形式,振打效果好。

卧式炉占地面积较大,当窑尾设计排烟温度取值较低(采用闪蒸、双压)时,结构布置较为困难。

卧式炉烟气为水平流动,锅炉烟道入口要采取针对性设计,以保证烟气直角拐弯后的流场均匀。

卧式采用错列管束布置,换热效果较好。而立式一般采用顺利管束布置。

卧式炉采用带有节流孔板的辅助循环设计,立式炉为自然循环,因此,卧式炉的水质控制更为重要。

锅炉管束下端没有排污口,对锅炉的运行操作增加不便,不太适合用于高寒冷地区。

热水循环泵工作要求高,检修工作量大。

ASH过热器在系统中的作用

水泥窑熟料冷却机废气经ASH低温余热过热器后再进窑头AQC锅炉。ASH的作用是将AQC炉、SP炉生产的2.5Mpa饱和蒸汽过热为380℃过热蒸汽以供汽轮机发电用。由于布置与热效率要求,结构上采用立式布置,过热器出口废气温度控制范围为300℃~340℃左右。设计时应考虑水泥窑熟料冷却机废气对余热过热器的严重磨损特性,同时注意漏风、防磨、防堵等措施。

ASH过热器

AQC锅炉在系统中的作用

水泥窑熟料冷却机废气经AQC低温余热锅炉后进窑头收尘。AQC锅炉的作用为生产2.5Mpa饱和蒸汽经过热器过热后供汽轮机发电用;生产0.25MPa饱和蒸汽用于锅炉给水除氧及汽机补汽;生产的热水进入除氧器除氧(同时作为0.25MPa蒸汽段的给水),除氧后的水由锅炉给水泵为SP炉、AQC炉2.5MPa蒸汽段供水。由于占地面积与锅炉热效率要求,结构上采用模块立式布置,锅炉出口废气温度控制范围为90℃~100℃左右。锅炉设计时应考虑水泥窑熟料冷却机废气对余热锅炉的严重磨损特性,同时注意漏风、防磨、防堵等措施。

SP锅炉在系统中的作用

水泥窑窑尾废气经SP低温余热锅炉后进窑尾收尘。SP锅炉的作用为生产2.5Mpa饱和蒸汽经窑头熟料冷却机低温余热过热器过热后供汽轮机发电用。由于占地面积与锅炉热效率要求,结构上采用立式布置,锅炉出口废气温度控制范围为195℃~210℃左右。锅炉设计时应考虑水泥窑余热锅炉的特性,注意漏风、防磨、防堵等措施。

对于随季节变化,要求的烘干温度差异比较大的地区,可考虑锅炉增设低压段调节,以最大限度的利用余热。

窑头余热锅炉设计要点

窑头烟气中灰颗粒硬,受热面的防磨问题;

锅炉设计时要考虑窑头烟气变化大的问题;

可以接受的积灰保证有效换热;

可靠的密封结构,尽可能减少漏风,减少热损失,减轻对水泥窑生产的影响;

合适的烟气侧阻力,可接受的动力消耗。

AQC锅炉结构特点

立式自然循环,从上而下布置2.5MPa段蒸发管、2.5MPa段省煤器;0.25MPa段蒸发管;热水器。

蒸发管、省煤器、热水器均与框架一起组成各自独立管箱,组装出厂。

受热面管采用螺旋绕翅管。

锅炉内护板密封结构减少漏风。

绕翅管的设计结构

翅片节距、翅片高度、翅片厚度与防磨性能。

翅片节距、翅片高度、翅片厚度与扩展面积、传热效果和经济性。

蒸发器绕翅管规格为Φ51X3.5,翅片节距为6.25mm,高度为24mm,厚度为1.2mm。

其它部件绕翅管规格为Φ38X3.5,翅片节距为6.25mm,高度为21mm,厚度为1.2mm。

管材采用20/GB3087;翅片采用08AL。

防磨设计

锅炉AQC锅炉的防靡设计是关嫔;

设计时,选取较低烟气流速,低于5m/s;

烟气进口变径烟道,设有烟气均流装置;

采用小螺距高绕翅片管;

管组内设有隔板、导流板,减少烟气流动不均匀;

管箱内集箱、管组弯头处均设有防磨装置;

密封设计

水泥窑余热锅炉的运行工况对锅炉的密封设计提出更高要求;

负压高,要采取可靠结构密封;

漏风量大会造成水泥窑运行不稳定;

漏风量大会造成余热锅炉效率降低;

采用管箱组装出厂,优良的制造质量保证;

采用内护板密封,所有密封焊在厂内进行密封试验检查;

集箱采用内置式;

确保漏风率低于1%。

保温设计

水泥窑余热锅炉要充分利用余热,对锅炉的保温设计提出更高要求;

采用轻型护板炉墙;

材料采用硅酸铝纤维板;

保温层厚度为160mm;

在环境温度为25℃时,护板外表面温度低于40℃。

窑尾余热锅炉设计要点

窑尾烟气中灰尘浓度大,可靠防积灰措施;

负压大,必须采用可靠的密封结构,尽可能减少漏风,减少热损失,减轻对水泥窑生产的影响;

合适的烟气侧阻力,可接受的动力消耗;

锅炉结构特点

立式自然循环,从上而下布置蒸发管、省煤器。

蒸发管、省煤器均采用悬吊结构。

光管蛇形管组的结构解决了管束受热膨胀。

锅炉内护板密封结构减少漏风。

采用内置式集箱,大大减少了穿墙管。

采用机械振打,一种节能、连续清灰方式。

水泥窑余热锅炉的运行工况对锅炉的密封设计提出更高要求;

负压更高,要采取可靠结构密封;

漏风量大会造成水泥窑运行不稳定;

漏风量大会造成余热锅炉效率降低;

采用内置式集管,大大减少了穿墙管的漏风;

通风梁、管箱等采用金属膨胀节密封;

机械?打穿墙处采用柔性密封;

确保漏风率低于2%。

立式窑尾锅炉水动力特性

立式窑尾锅炉采用自然循环水平蒸发受热面的结构形式;

对所有参数均进行水动力计算,考虑锅炉钢耗、占用空间、锅炉基础投资等经济指标,确保循环高度提供足够的自然水循环动力;

根据合理的含汽率和质量流速确定水平蒸发管的管径和安全可靠的循环倍率,高循环倍率可强化传热;

同等的受热面根据布置空间尽量增加管圈数,可减少沿程管子总长和质量含汽率降低流阻;

最低循环高度处蒸发管采用倾斜布置,防止蒸发面发生传热危机和汽水分层,强化传热提高热效率;

采用大口径下降管、引出管,降低自身流阻,下降管总截面fxj、引出管总截面fyc与蒸发管总截面fs比值大于0.4。

蒸发管循环流速满足带走管内污垢的流速Wo>0.4m/s,确保锅炉的安全可靠。

ASH过热器设计要点

窑头烟气中灰颗粒硬,受热面的防磨问题;

锅炉设计时要考虑窑头烟气变化大的问题;

可以接受的积灰保证有效换热;

可靠的密封结构,尽可能减少漏风,减少热损失,减轻对水泥窑生产的影响;

合适的烟气侧阻力,可接受的动力消耗;

ASH过热器的结构特点

ASH过热器采用立式布置。

受热面采用合金螺旋翅片管。

管子弯头、集箱布置在烟道外,不会磨损。

整体组装出厂。

漏风的影响

理论上漏风率由2%增加到3%,锅炉蒸发量下降0.8%左右。

实际在锅炉投运后,由于漏风点位置、漏风集中等原因,当漏风率由2%增加到3%,锅炉蒸发量下降远远大于0.8%。

灰浓度对锅炉蒸发量的影响

灰浓度高易使受热面积灰,影响传热效果,锅炉投运后,表现在蒸发量下降,排烟温度上升。

灰浓度高,灰所带进的热量也高。

对于窑尾锅炉,采用了机械振打清灰,减轻了高灰对传热的影响,灰浓度每增加20g/Nm3,锅炉蒸发量增加0.9%~1%。

锅炉运行时压力参数变化的影响

对于额定蒸汽压力2.45MPa的余热锅炉,如按2.0MPa压力运行,产汽量将上升2%左右,过热蒸汽温度将下降约1~2%,同时过热器和省煤器中介质平均流速都有较大幅度提高。

为适应运行时压力参数的变化,受热面布置应遵循“上多下少”的原则,即:①充足的过热器(过热蒸汽温度应比额定温度高1~2%);②适当的蒸发器;③较少的省煤器或不布置省煤器。

温度参数变化对部件设计的影响

水泥窑头烟气温度上下变化幅度很大,也很频繁,当烟气温度升高时,余热锅炉产汽量随之上升,为控制汽水阻力在一个合理的水平,在布置过热器和省煤器时应考虑比较低的介质平均流速(这样考虑对锅炉降压运行也有好处)。

采用大直径汽包,增加水容量,减轻水位的波动。

按可能的最高进口烟气温度选用合适的材质,按可能的最大蒸发量确定锅炉安全阀等。

系统设计压力的比较

目前水泥窑纯低温余热锅炉代表性的设计压力有2.45MPa、1.25MPa、0.8MPa三种,以1.25MPa最为普遍。

不同设计压力的余热锅炉,在结构上并没有显著的差异,但由于窄点高低不一,在蒸汽段省煤器的布置上有所不同:2.45MPa锅炉布置较多省煤器;1.25MPa锅炉布置较少或不布置省煤器;0.8MPa锅炉基本不布置省煤器。

对于进出口烟气条件相同余热锅炉,配置不同的设计压力,主蒸汽焓值相差不大。但压力越高,从热力学角度看,做功效率会有所提高,如果要确定合理的蒸汽压力参数,还需考虑到系统配置、投资成本等方面。

水泥余热发电系统特点

采用最高发电量的双压发电系统;

窑头取风口开在较高温度区域,系统采用2.45MPa压力参数,锅炉吸热量大,发电效率高;

对水泥窑余热条件的变化的适用性好;

采用独立的过热器,方便调整过热汽温。

锅炉的设计计算

在多年的试验和理论研究基础上,并结合多年设计及锅炉运行经验,提出了自己的一套适合于水泥窑余热锅炉的设计计算方法,开发了单压、闪蒸、双压系统的热力计算程序,在多台锅炉上的实际应用表明,锅炉的运行参数和设计参数符合很好。

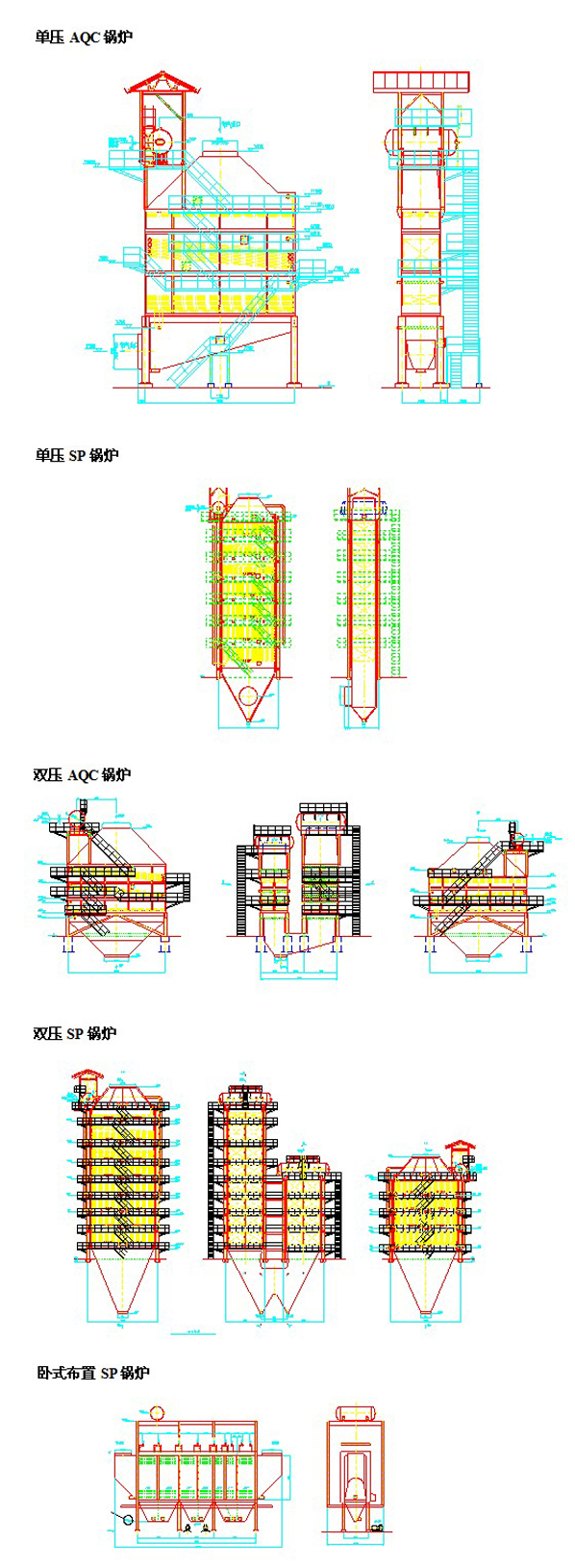

通锅水泥窑余热锅炉发展经历及业绩

本世纪初,开始水泥窑余热锅炉研发。

2003年底2500t/d、5000t/d补燃型余热发电锅炉相继于红火集团、虎山集团投产运行。

2005年9月与海螺集团签订5000t/d纯余热发电锅炉合同,首台带闪蒸纯余热发电锅炉于2006年8月投产运行。

2005年11月签订山水集团昌乐2500t/d双压纯余热发电锅炉合同,于2007年1月投产运行。

2007年初2500t/d单压纯余热发电锅炉在湖南坪塘投产运行。

2007年8月10000t/d带闪蒸纯余热发电锅炉于海螺集团顺利投运。

通锅水泥窑余热锅炉发展经历及业绩

2007年8月5000t/d双压纯余热发电锅炉在山水集团投运。

2007年9月4000t/d、5000t/d纯余热发电锅炉出口泰国。

2008年初2500t/d卧式辅助循环窑尾纯余热发电锅炉投产,同年在天津振兴水泥投入运行。

2008年底卧式辅助循环窑尾纯余热发电锅炉出口巴基斯坦。

2009年打ASME“S”钢印余热发电锅炉出口菲律宾。

到现在,已完成从1000t/d到10000t/d近三百条水泥线纯余热发电配套锅炉的研发制造。

纯低温余热发电技术的拓展应用

纯低温余热发电技术近几年在水泥行业得到了广泛的推广应用,但在玻璃窑等其它建材行业,纯低温余热发电技术未得到广泛应用,还处于起步阶段。

通锅利用自己在水泥低温余热利用方面所取得的成果与经验,对玻璃窑、钢铁烧结、石灰窑、硅铁炉余热利用技术做了深入的研究。

在三峡新材,一条450t/d、两条600t/d浮法玻璃线余热锅炉已投入使用,成功并网发电。

在济钢、淮钢,烧结余热锅炉投入运行,并网发电。

2009年六月,中标国内首个硅铁炉余热发电项目。

上一篇:废热利用技术研究-注汽锅炉

下一篇:生活锅炉安全操纵规程

TAG: